일반적으로 연소시켜 열을 얻을수 있는 물질을 통털어 연료라고 말한다. K, Na, Li, Mg, Al과 같은 알카리금속과 경금속들은 물과 반응할 때 금속수산화물 혹은 금속산화물을 형성하면서 수소기체와 함께 많은 량의 열과 빛을 내보낸다. 금속-물반응연료는 물반응금속들이 물과 반응하여 금속산화물을 형성하면서 수소기체와 함께 많은 량의 열과 빛을 내보내도록 제조한 고체연료로서 최근년간 많은 나라들에서 치렬한 개발경쟁을 벌리고있는 첨단연구대상이다.

2001년 9월 11일 미국의 초대형건물이였던 세계무역쎈터를 순간에 붕괴시킨것은 건물을 들이받은 려객기의 폭발에 있는것이 아니라 려객기의 발동기분사구에서 나온 Al용융물들과 소방차에서 내쏘는 물이 다음의 반응과정에 따라 폭발적으로 H2를 발생시켰기때문이다. 즉 T<550K: Al+6H2O=2Al(OH)3+3H2와 Al(OH)3=AlO(OH)+H2O, T<750K: 2Al+4H2O=2AlO(OH)+3H2, T>850K: 2Al(OH)3=Al2O3+3H2O, 2Al+3H2O =Al2O3+3H2의 반응들이 일어난다.

우주탐사위성들과 수중항행기구들, 수중발사미싸일들은 모두 연료를 싣고다닐수 있는 부피가 제한되여있으므로 단위질량당 에네르기밀도보다 단위체적당 에네르기밀도가 큰 연료를 요구한다. 대표적인 물반응금속들을 밀도와 에네르기특성의 견지에서 평가해보면 K, Na, Li, Ca들은 체적에네르기밀도(3.1~16.9KJ/cm3)가 작으므로 경제적효과성이 적고 Be은 체적에네르기밀도가 68.93KJ/cm3으로서 제일 크지만 현존기술에 의한 재료값이 비싸고 강한 독성을 가지고있는것으로 하여 일반적으로 쓸수 없다.

값이 눅고 다루기 편리하며 체적에네르기밀도가 큰것은 Al이다. 그러나 Al알갱이표면에 순간적으로 형성되는 Al2O3 산화막은 매우 치밀하여 2300K이상의 높은 온도에서도 터갈라지지 않으므로 응용에서 제한성을 가지였다. 최근년간 Al을 NaCl과 같은 수용성알카리를 함께 넣고 기계볼밀하거나 합금의 방법으로 이 문제를 해결하려고 하고있다. Pensilvania종합대학에서는 Al분말을 빠른 속도로 흐르는 와류속에 넣어 Al분말립자들이 고속절단작용에 의하여 표면의 산화막을 제거하고 물과 맹렬히 반응하도록 함으로써 최종적으로 대량의 고온, 고압기체가 형성되도록 하는 회리식연소기를 설계하였다.

Mg은 체적에네르기밀도가 Al의 1/2정도이지만 겉면에 형성되는 MgO산화막이 치밀하지 않은것으로 하여 Al에 비하여 연소가 쉽다. 또한 연소생성물들인 MgO과 Al2O3들은 다같이 환경에 해롭지 않다. 만일 Al과 Mg를 적당한 비률로 혼합한다면 Mg이 Al의 연소를 가속시킬수 있으므로 발열량과 가스발생량, 밀도, 연소속도, 연소안정성, 흡습성, 경제성 등을 고려할 때 가장 알맞춤한 물반응금속들은 Al, Mg 및 그것들의 혼합물이라고 말할수 있다.

현재 함선, 선박, 비행기, 우주위성, 로케트 등에서 리용하고있는 대표적인 연료들의 에네르기특성을 보면 Pb-산, 알카리, Li이온축전지를 비롯한 축전지리용기관은 0.2~1.08KJ/cm3, 핵동력추진기관은 0.39KJ/cm3, 고속디젤기관은 0.81KJ/cm3, 가스타빈기관들은 6.1KJ/cm3, Al을 리용하는 금속-물반응연료기관은 32.0~40.9KJ/cm3로서 금속-물반응연료는 전통적인 연료들에 비하여 에네르기밀도가 매우 높고 연소시 발생하는 기체들이 《깨끗》하여 연료를 리용하는 분사식기관의 체적이 작고 반응속도를 조종할수 있는 우점을 가지고있다.

금속-물반응연료는 로케트추진제와 비슷하게 금속연소제들과 산화제, 결합제 및 연소첨가제 등으로 이루어지는 다성분분체계이다.

물반응금속들은 기본연소제로서 기본산화제인 물(수증기)와 반응하여 많은 량의 열과 수소기체를 발생시키는 작용을 한다. aM(s,l,g)+bH2O(l,g)=MaOb (s)+bH2O(g) 물반응금속의 포함량이 높을수록 연료의 체적에네르기밀도는 높아진다. 연료에 들어있는 적은 량의 산화제(과망간산염, 질산염 등)는 연소초기에 자체로 열분해되면서 열과 함께 유리산소를 내보내여 물반응금속들을 용융증발시켜 작은 알갱이들로 만들어 물(수증기)과 충분히 반응할수 있도록 필요한 온도와 압력을 조성하는 작용을 한다.

폴리부타디엔, 이소프렌, 플러렌과 같은 액체유기화합물들은 연료에 들어있는 물반응금속들과 산화제, 연소안정제 및 보조제들을 비롯한 모든 고체성분들을 하나의 연료덩어리로 뭉쳐놓는 작용을 한다. 산화제와 결합제의 포함량이 많을수록 연료의 에네르기밀도가 낮아지므로 연료의 1차안정연소와 최밀충진상태를 보장할수 있을 정도로만 넣는다. 연료의 최밀충진상태는 물반응금속연소제와 산화제, 연소첨가제들과 같은 고체성분들과 액체성분(결합제)의 포함량, 고체성분들에서 밀도, 립도, 금속포함량을 조절하여 실현할수 있다. 일반적으로 고체성분들의 전반적인 립도가 작을수록 연소는 안정하고 연소속도가 빠르지만 요구되는 결합제의 량이 많아진다.

또한 연료의 제작방법에 따라서도 결합제의 포함량이 달라지는데 압착성형하는 경우에는 주조성형하는 경우보다 결합제의 량이 작아진다. 현재 개발된 금속-물반응연료에서 고체포함량은 ~80%이상, 그중 금속포함량은 50~60%이다.

실험에서 리용된 Al(22㎛)과 Mg(88~170㎛)의 활성도는 95%이상, 산화제 Z-1(~6㎛), Z-2(~10㎛)들의 순도는 99.9%이상이고 결합제(0.96g/cm3)의 점도는, 수분은 0.03%이하이다.

우리는 연료의 에네르기밀도와 최밀충진상태를 보장하기 위한 계산체계를 자체로 개발하고 가능한 연료조성방안들에 기초하여 주조성형기술로 연료시편을 제작하였다. 기초실험들에서는 전체적인 금속포함량을 65wt%, Al/Mg=1.5, 고체포함량을 85.75%로 보장하고 결합제포함량, 산화제종류에 따르는 반죽물의 반죽성과 흐름성, 대기압조건에서 1차연소안정성, 연소속도를 평가하였다.

시편 1은 Al/Mg/Z-1/Z-2/결합제=38.0/27/20.3/0/14.25, 시편 2는 Al/Mg/Z-1/Z-2/결합제=39/26/10.3/10/14.25, 시편 3은 Al/Mg/Z-1/Z-2/결합제=39/26/0/20.55/14이다.(wt%)

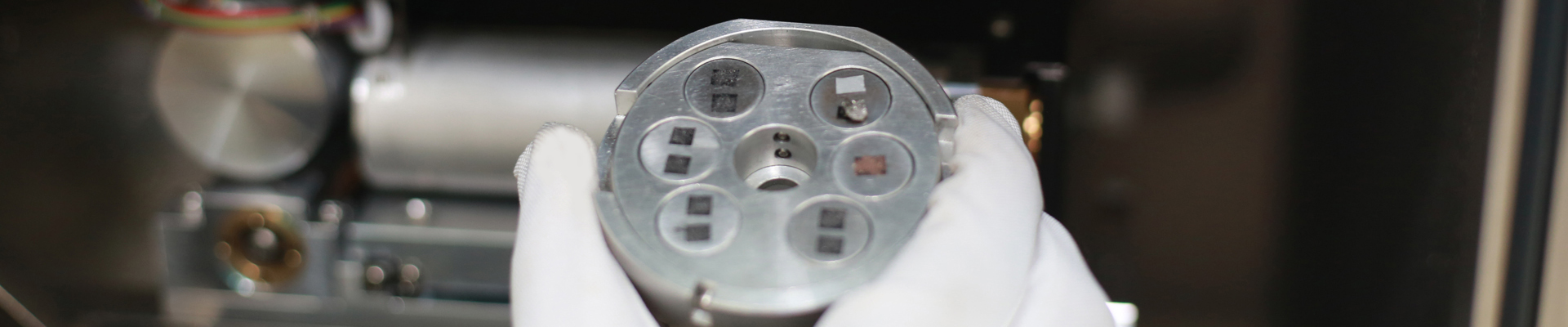

반죽물들을 진공속에서 철관(φ20×74㎜)안에 다져넣고 70~80℃에서 24h동안 건조시켜 시험연료봉들을 만들고 수자식카메라를 리용하여 대기압연소특성을 관찰하였다. 연료봉들의 단면연소시 연료의 분출효률은 연소전 시편의 질량과 연소후 철관안에 남아있는 연소찌끼의 질량의 비로서 평가하였다. 모든 연료봉시편들은 공간률이 26.87~27.3%이고 밀도가 1.73~1.77g/cm3이며 상대충진률이 4.80~5.03%로서 리론적인 최밀충진상태에 도달하였다. 이것은 금속-물반응연료의 최밀충진상태와 에네르기밀도를 평가하기 위한 우리의 계산체계가 비교적 정확하며 현존기술장비수단을 가지고 주조성형방법으로 연료봉들을 제작할수 있다는것을 보여준다.

시편 1과 2는 정상연소하지만 시편 3은 연소중단현상이 나타났다. 시편 3이 대기압조건에서 정상연소하지 못하는것은 산화제로 들어간 Z-2의 열분해온도가 Z-1에 비하여 높고 실험조건에서 발생되는 분해열들이 열전도와 대기확산에 의하여 연소면에 집중되지 못하고 루실되여 초기연소온도를 보장하지 못하기때문이라고 볼수 있다.

시편 1은 생성열이 -905.2KJ/Kg, 연소속도가 ~1.27mm/s로 정상단면연소하며 연소시간은 ~55s, 분출효률은 93.9%였다. 시편 2은 생성열이 -1207.3KJ/Kg, 연소속도가 0.68~0.74mm/s로 정상단면연소하며 연소시간은 ~95s, 분출효률은 87.8%였다. 연소시험결과들이 보여주는것처럼 산화제 Z-2를 첨가하면 연료의 생성열과 연소시간은 늘어나고 연소속도와 분출효률은 반대로 작아지였다. 이것은 Z-2의 열분해특성과 선행연구들에 대한 리론적분석결과와 잘 일치하며 적당한 연소안정제를 선택하면 Z-2의 포함량을 조절하는 방법으로 금속-물반응연료의 연소속도와 연소시간을 충분히 조종할수 있다는것을 보여준다.